Calcolare un particolare meccanico

Nel nostri ultimi articoli abbiamo parlato, in linea generale, di cosa si intende per progettazione. Quindi del nostro approccio sul come gestire la costruzione di un componente meccanico. In questo nuovo articolo parleremo, invece, di un’altra fase fondamentale per la realizzazione di questa tipologia componenti. Parleremo, infatti, della fase di calcolo e simulazione. Vedremo insieme che cosa vuole dire calcolare un particolare meccanico, ovvero, fare una simulazione al computer del suo funzionamento.

Metodo degli Elementi Finiti (FEM)

I software per il calcolo computerizzato delle strutture, basati sul Metodo degli Elementi Finiti (FEM), nacquero a metà del secolo scorso, sotto la spinta delle grandi aziende aerospaziali internazionali. Tuttavia la grande complessità dei programmi di calcolo e simulazione, data la scarsa distribuzione dei computer, ne impedirono la diffusione su larga scala. E in assenza di software che permettessero un’analisi computerizzata delle strutture meccaniche, prima di immettere un nuovo prodotto sul mercato, erano necessari lunghi ed onerosi test sperimentali nei quali si verificava la funzionalità del prodotto, nonché l’eventuale insorgenza di difetti.

Oggi l’introduzione sul mercato di computer sempre più potenti ed economici – e la contemporanea semplificazione di questo genere di software – ha reso accessibili a tutti questi strumenti di calcolo strutturale. Ciò ha portato diversi vantaggi. Per cominciare, ha permesso di ridurre considerevolmente la fase di sviluppo. È possibile, infatti, studiare il funzionamento del componente attraverso una simulazione al computer, prevedendo e aggiustando eventuali malfunzionamenti. Anomalie altrimenti riscontrabili solo dopo lunghi mesi di test.

Inoltre, è possibile determinare con estrema precisione la durata del prodotto. La cosa offre grossi vantaggi soprattutto per quanto riguarda la manutenzione del sistema meccanico di cui il componente fa parte. È stato stimato che l’introduzione del calcolo e della simulazione, ha permesso di ridurre del 30% i costi, e del 50% i tempi di sviluppo di un nuovo prodotto. Questo porta, ovviamente, enormi vantaggi alle aziende produttrici dei macchinari.

L’introduzione del calcolo e della simulazione ha permesso di ridurre del 30% i costi e del 50% i tempi di sviluppo di un nuovo prodotto.

Soddisfare le specifiche tecniche

Nella fase di calcolo si definiscono fin nei minimi dettagli – ed in accordo col progettista – la forma, le dimensioni, il materiale, le tecnologie costruttive, e i fornitori con cui realizzare un componente meccanico. L’obiettivo è che quest’ultimo soddisfi pienamente le specifiche tecniche iniziali. Per praticità, abbiamo presentato in momenti differenti la fase di ideazione, progettazione ed infine la fase di calcolo e simulazione. È molto importante, tuttavia, ricordare che queste attività procedono, in genere, sempre parallelamente.

Durante l’esecuzione di qualsiasi progetto, il progettista meccanico e l’ingegnere responsabile dei calcoli lavorano in simbiosi. La loro collaborazione infatti è un continuo scambio di informazioni, che ha come obiettivo la definizione della soluzione costruttiva ottimale per ogni singolo componente.

Fase di ideazione di un componente

Nella fase di ideazione di un componente è compito del responsabile dei calcoli valutare quale fra le idee proposte può essere realizzata, garantendo il raggiungimento di tutti gli obiettivi richiesti. Per questo deve interfacciarsi con tutte le altre realtà che vengono coinvolte nella fase realizzativa del prodotto. Quella dei progettisti, per cominciare, ma anche con ogni singolo fornitore che partecipa alla costruzione del pezzo.

La scelta della soluzione ottimale, infatti, non è legata solo ad aspetti tecnici e strutturali, ma quella che propone il miglior compromesso fra validità tecnica, facilità di reperimento della materia prima, costi di lavorazione e logistica, tecnologie realizzative semplici e tempi di realizzazione limitati. Un aspetto, quest’ultimo, fondamentale soprattutto in attività come le competizioni sportive, nelle quali le tempistiche sono sempre strettissime.

Definire la soluzione più idonea

Il calcolo è necessario per valutare la rispondenza delle soluzioni proposte alle richieste tecniche. In questa fase preliminare i calcoli di impostazione vengono realizzati utilizzando strumenti semplici e snelli. In genere, fogli di calcolo, che permettono di ottenere risultati, che sono approssimati, sì, ma che consentono un feedback concreto in tempi decisamente brevi. Una volta definita la soluzione più idonea si entra nella fase di progettazione vera e propria. Poi si esegue un calcolo più complesso – più accurato – del componente, per definire in modo rigoroso la geometria, il materiale ed i trattamenti superficiali e termici da eseguire.

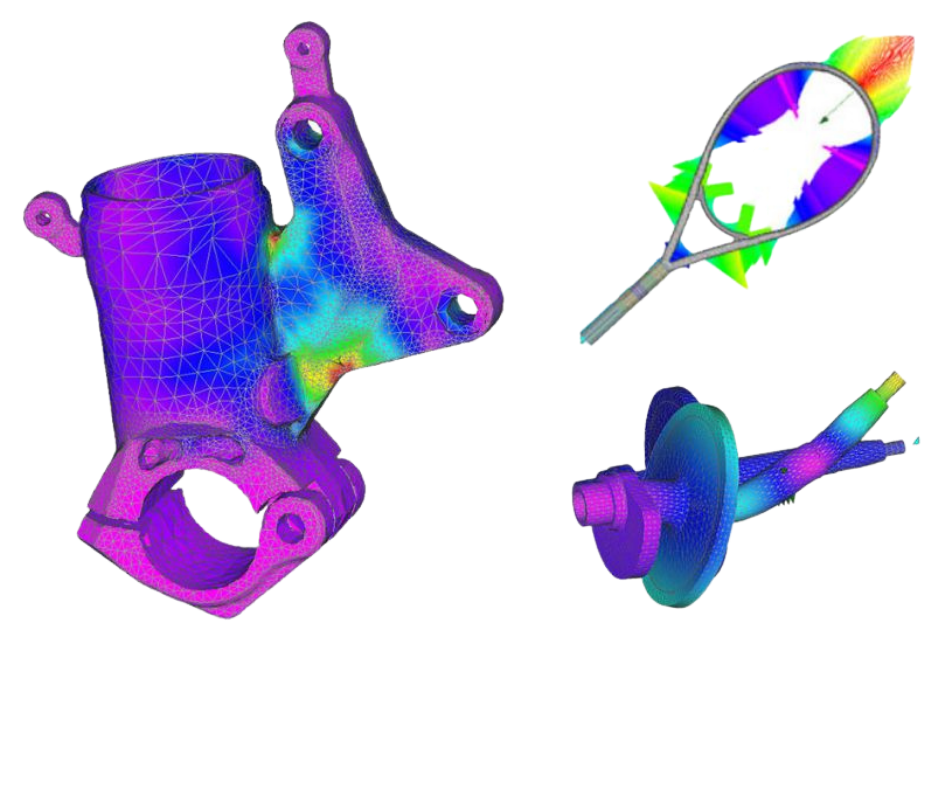

Fase di analisi e conseguenze

Per i calcoli più accurati si utilizzano i software di analisi basati sul Metodo degli Elementi Finiti (FEM). Si disegna al calcolatore il componente da progettare, si inseriscono i carichi esterni (forze o coppie) che agiscono sul componente nelle normali condizioni di utilizzo ed i vincoli con gli altri componenti del sistema meccanico. Al termine dell’analisi, il programma fornisce risultati diversi a seconda dell’analisi effettuata. Quindi tensioni nel caso di calcolo strutturale, temperature per calcoli termodinamici, pressioni o coefficienti per calcoli fluidodinamici, frequenze di vibrazione per analisi dinamiche, e, infine, spostamenti di organi per calcoli cinematici.

Ricontattare i fornitori

Parallelamente al calcolo sul componente, si ricontattano i fornitori per verificare che le lavorazioni progettate siano effettivamente realizzabili. In seguito, si definiscono le caratteristiche del materiale dopo i trattamenti termici e superficiali. Al termine dell’analisi si verifica, poi, che i risultati raggiunti siano congruenti con i dati raccolti dai fornitori. Nonché con gli obiettivi imposti all’inizio del progetto. Nel caso di incoerenza – anche di un solo aspetto -, occorre riprendere in mano l’intero progetto. E giunti a questo punto si modifica l’aspetto ritenuto incoerente. Poi si ripete l’analisi numerica finché tutti gli aspetti tecnici, tecnologici, economici e di tempistica non soddisfano le specifiche iniziali.

Il responsabile dei calcoli

Senza ombra di dubbio, il lavoro dell’ingegnere responsabile dei calcoli è uno dei più complessi nel mondo della meccanica. L’ingegnere in questione deve infatti poter contare su approfondite conoscenze di progettazione meccanica, poiché il suo lavoro è svolto in simbiosi con i tecnici ed i disegnatori. Deve, inoltre, avere approfondite conoscenze di tecnologia meccanica e di gestione dei costi: condizioni necessarie per poter valutare se la soluzione tecnica da lui proposta è realizzabile e a quali costi ed in quali tempi.

Gestire il personale

A questo punto sono, poi, propedeutiche, rilevanti capacità di gestione del personale. Essere capaci di far collimare le richieste dei progettisti e dei fornitori, conducendoli a un punto di comune accordo, a volte è impresa non da poco. Un’altra caratteristica necessaria per l’ingegnere responsabile dei calcoli è la conoscenza della funzionalità dei componenti. Questa condizione è infatti fondamentale per poter determinare in modo rigoroso le forze in gioco, i vincoli di utilizzo e le interazioni con altri organi del sistema meccanico. Si tratta di dati essenziali per eseguire il calcolo del componente. Oltre a tutto questo, è fondamentale che l’ingegnere conosca tutte le teorie del calcolo. Da quello strutturale a quello termico, da quello fluidodinamico a quello cinematico.

Calcolo e simulazione: l’analisi fluidodinamica

Ovunque ci sia un fluido in movimento, acqua, olio, ma anche aria od un qualsiasi altro tipo di gas, la fluidodinamica ci permette di dimensionare un qualsiasi componente in modo preciso e rigoroso. Un esempio. Oggi è possibile, attraverso l’analisi e la simulazione al calcolatore del moto dell’aria, attorno ad un profilo alare di un alettone, determinare il comportamento di una vettura in pista.

Se non ci fossero la fase di studio e di calcolo e simulazione preliminare, per realizzare nuovi profili aerodinamici in Formula 1, sarebbero necessari molti mesi di test, prima di poter determinare quelli più idonei per una pista. Mentre, come sappiamo, spesso si chiede che nelle due settimane di intervallo fra i Gran Premi, gli uffici tecnici forniscano le evoluzioni aerodinamiche.

Più in generale, tutte le evoluzioni dei mezzi da competizione non sarebbero possibili se dietro non ci fosse una struttura di ingegneri e progettisti che analizza ogni modifica. E che, tramite la simulazione al calcolatore, verifica in anticipo la validità dell’intervento.

Calcoli dei cinematismi

Non meno complesso risultano i calcoli dei cinematismi, necessari per il dimensionamento e la messa a punto di tutti i sistemi in cui sono presenti organi in movimento. L’analisi del movimento delle valvole, e il relativo disegno del profilo della camma è un classico problema di analisi cinematica – così come il disegno del cinematismo delle sospensioni per veicoli. Tuttavia, l’analisi cinematica è ancora più importante nella progettazione delle macchine automatiche. Nonché dei robot industriali e civili.

Creare gli spostamenti necessari

Anche in questo caso, è responsabilità dell’ingegnere definire le dimensioni degli organi in movimento, in modo da creare gli spostamenti necessari. Che siano movimenti di una ruota, di una valvola all’interno di un motore oppure di un braccio robotizzato. Spesso si fa ricorso a programmi CAD, integrati con pacchetti software studiati per il calcolo dei cinematismi, altre volte invece è necessario realizzare programmi dedicati.

Calcolo termodinamico

Dimensionare l’alettatura di un motore a combustione interna è il classico esempio di calcolo termodinamico. Il problema del raffreddamento di un motore non è affatto banale, si deve permettere un raffreddamento anche nelle condizioni ambientali più critiche. Al contempo, tuttavia, si deve limitare al massimo il numero di alette per non gravare sul peso del motore. Si hanno diversi riferimenti forniti dai numerosi motori 2 o 4 tempi raffreddati ad aria, ma questi sono solo qualitativi in quanto difficilmente un motore ha caratteristiche e prestazioni identiche a quelle di un altro, ma soprattutto assolutamente diversi sono i flussi di aria che investono il motore.

Ottenere il dimensionamento desiderato

Per cui, per dimensionare correttamente le alette, è necessario essere padroni delle leggi che regolano la termodinamica e la fluidodinamica. Nonché avere ben presente la teoria dei motori a combustione interna. Queste sono le basi fondamentali che ci permettono di impostare in modo corretto il calcolo. Definite tutte le variabili e le leggi che regolano i fenomeni fisici grazie all’utilizzo dei software di calcolo basati sulla teoria degli Elementi Finiti è possibile ottenere il dimensionamento desiderato in tempi contenuti.