Quali sono le tappe più comuni nella progettazione di un motore a combustione interna?

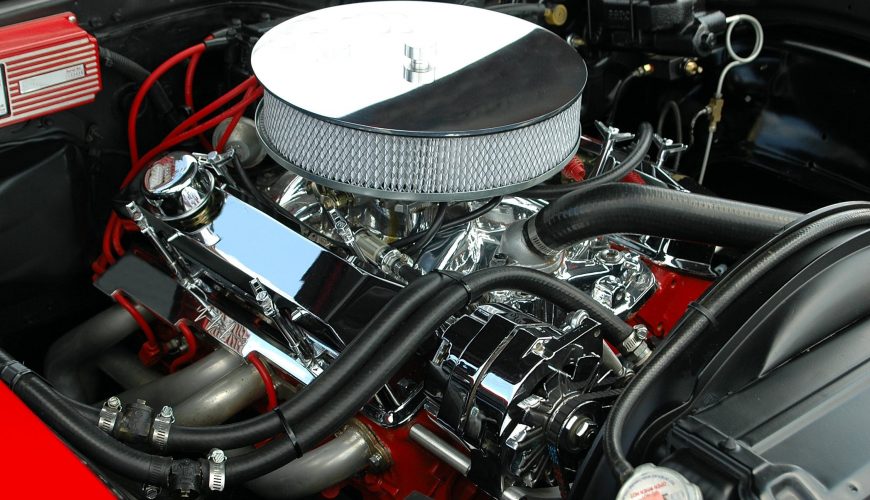

Il motore a combustione interna è una macchina che ha lo scopo di trasformare l’energia chimica, presente nel combustibile, in energia meccanica direttamente utilizzabile. La progettazione del motore, a proposito, deve tenere presente non solo aspetti come prestazioni, ingombri, affidabilità e costi. È molto importante rispettare condizioni di leggerezza, rumorosità, estetica, ecologia e sicurezza. Queste ultime caratteristiche, sottolineiamo, oggi hanno, fortunatamente, una valenza molto più centrale rispetto quella dei motori costruiti negli anni passati.

Conoscere perfettamente le caratteristiche richieste

Nell’impostazione iniziale saranno già state definite le caratteristiche generali del motore quali ad esempio cilindrata, potenza, numero cilindri, tipo di alimentazione, ingombri, costo unitario e tipo di raffreddamento. In questa fase si sviluppano gli schemi tecnici che rispettano specifiche definite. Il motore ha un campo di applicazione molto vasto, perciò non sarà difficile analizzare le soluzioni tecniche già comunemente adottate. Perché partire da zero, se qualcuno ha già fatto qualcosa che ci può far risparmiare tempo e quindi denaro? Nella concezione di un nuovo motore, infatti le scelte prese dal progettista saranno direttamente legate ai tanti fattori che entreranno in gioco.

Analizzare attentamente la situazione conduce alla scelta giusta

Ad esempio, se in un progetto ci trovassimo a dover decidere il tipo di distribuzione in un motore monocilindrico a due valvole, che cosa sceglieremmo? Una distribuzione con due assi a camme in testa, una singola asse a camme in testa, oppure un’asse a camme e bilancieri? Le specifiche, in questo caso, richiedono un motore economico, con prestazioni non elevatissime, affidabile e di dimensioni contenute. Quale può essere quindi la soluzione più vantaggiosa?

“Nella concezione di un nuovo motore, le scelte prese dal progettista saranno direttamente legate ai tanti fattori che entreranno in gioco”

Gli aspetti di cui tenere conto nella scelta sono ovviamente gli ingombri, le prestazioni, l’affidabilità, i costi, la possibilità di accesso per eventuali regolazioni, il montaggio, la precisione di posizionamento, i pesi… insomma, sono tanti. Ma proseguiamo. Questo motore deve avere bassi costi, e quindi possiamo già escludere la soluzione con due alberi in testa perché sarebbero necessari due alberi a camme e le relative lavorazioni delle sedi, poi i doppi cuscinetti e i doppi ingranaggi. Tutti elementi che ne alzerebbero il costo. Tuttavia, si deve anche tenere conto che questa soluzione offre il vantaggio, apprezzato nel mondo delle corse, di poter intervenire separatamente sul profilo della camma di aspirazione (o di scarico) e quindi sulle prestazioni.

Il compromesso in fase di progettazione

La scelta ricade quindi su un’asse a camme in testa, cioè direttamente sulle valvole, o asse a camme che comanda i bilancieri, che a loro volta muovono le valvole. Esaminando i costi scopriamo che la soluzione con un unico asse a camme in testa è quella più economica, e quindi la più idonea. Peccato il progetto abbia anche il vincolo di un ingombro ridotto sulla parte superiore. Il sistema di distribuzione con bilancieri obbliga le valvole ad assumere una inclinazione più marcata rispetto all’asse del cilindro a beneficio dell’ingombro in altezza, mentre l’asse a camme in testa alle valvole ingombra notevolmente di più.

Valutare più soluzioni è l’unica scelta possibile

Tuttavia, la soluzione con bilancieri comporta la presenza di condotti più contorti, e non permette un numero di giri elevato a differenza della distribuzione con asse a camme. Quindi prestazioni inferiori, ma il motore che dobbiamo progettare non richiede prestazioni altissime. Così, valutando i vari aspetti della questione, abbiamo trovato la scelta adatta.

Durante la progettazione di un motore a combustione interna, come in qualsiasi altra fase analoga, può essere fondamentale ritornare sui propri passi e le proprie scelte

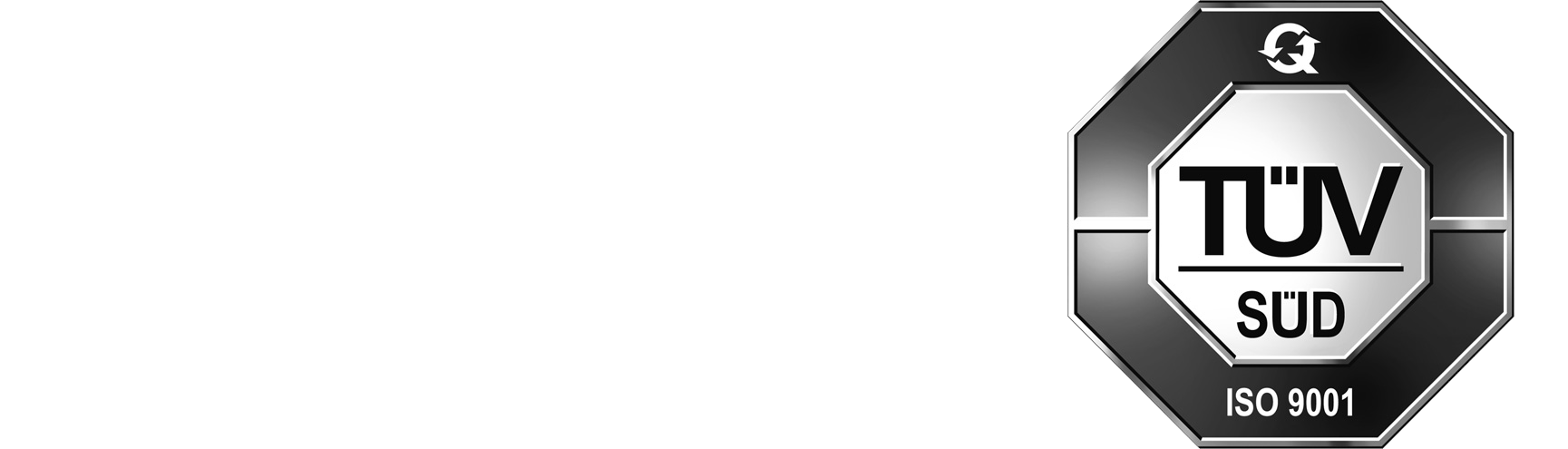

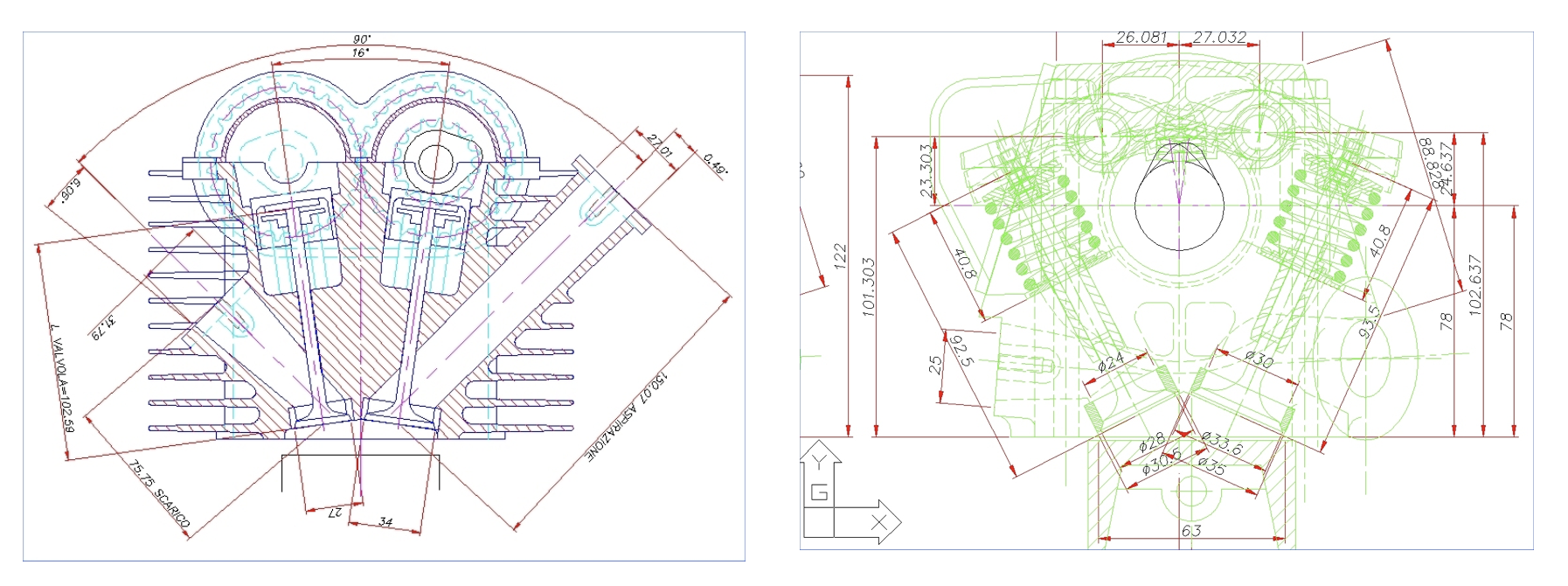

Come si nota dalle figure, la distribuzione con le valvole direttamente sull’albero a camma necessita di un coperchio superiore sulla testa abbastanza ampio per il montaggio dei componenti, mentre per la distribuzione con bilancieri sono sufficienti due aperture laterali più piccoli.

Non sempre la prima soluzione giusta è la migliore

Per avere un buon smaltimento termico, che avviene mediante l’alettatura, risulta essere più funzionale la soluzione con piccole aperture poiché queste tolgono poche alette di raffreddamento. Inoltre, la tenuta di piccoli coperchi è più facile che per grandi coperchi. Progettando un motore che doveva essere affidabile questi due aspetti conducono a preferire la soluzione con bilancieri. Decidiamo, quindi, per il compromesso a favore degli ingombri ridotti: distribuzione a bilancieri anche se, probabilmente, aveva un costo più elevato dell’altra soluzione.

Questa è solo una piccola parte di considerazioni necessarie per effettuare la scelta del tipo di distribuzione per poter ottenere un prodotto adatto alla nostra applicazione. La stessa analisi va sviluppata per ogni altro aspetto del motore, e deve considerare anche il modo in cui le singole scelte impattano tra loro.

Saper trarre profitto dai propri errori

Un altro aspetto di cui tenere conto, anche se a volte viene trascurato, quando ci si trova a dover scegliere fra più soluzioni, è considerare quale di queste ci permetterà più margine d’intervento per eventuali modifiche in fase di messa a punto. Riprendendo una citazione di Bertolt Brecht, infatti “L’intelligenza non è non commettere errori, ma scoprire subito il modo di trarne profitto”.

Dal disegno alla scelta dei materiali

Una volta definite le geometrie, invece, ci troviamo a dover decidere la tecnologia con la quale realizzare il pezzo. Che possono essere diverse: lavorazioni alla macchina utensile partendo da un blocco, fondere il materiale e versarlo in uno stampo a perdere (o in uno stampo più costoso ma unico), unione di pezzi saldati… anche in questo caso le soluzioni sono molteplici. Così come gli aspetti che possono influire sulla decisione. Il numero dei pezzi da produrre, il materiale con cui va realizzato, la geometria del pezzo, il tempo a disposizione, la rugosità delle superfici e così via.

Realizzazione del prototipo

Infine arriva il momento della costruzione dei vari componenti e subito dopo quello del montaggio. E il progettista, dato che ha lavorato bene, avrà la soddisfazione di veder funzionare tutto correttamente, e constatare che siano stati raggiunti gli obiettivi per una completa progettazione di un motore a combustione interna indicati dal cliente. Ma queste un capitolo a parte. Di cui parleremo presto, promesso.